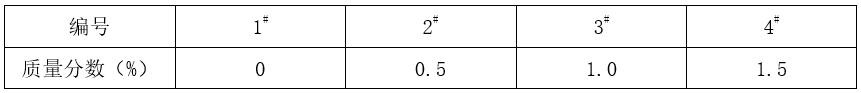

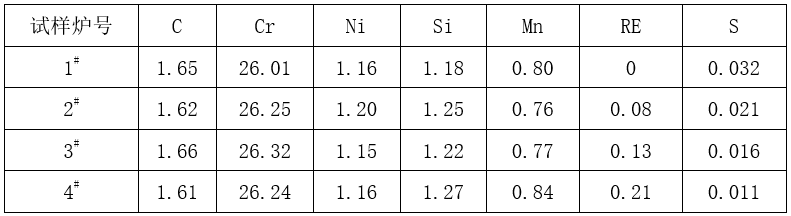

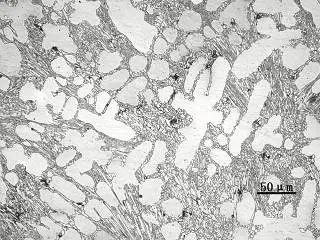

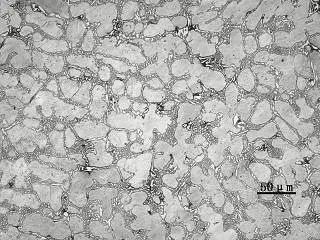

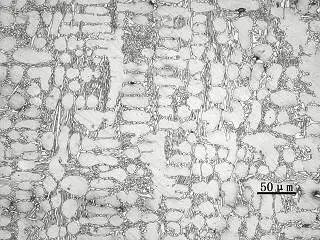

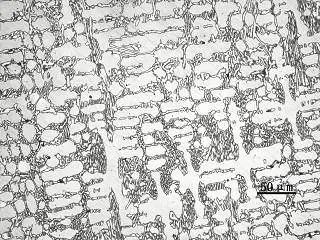

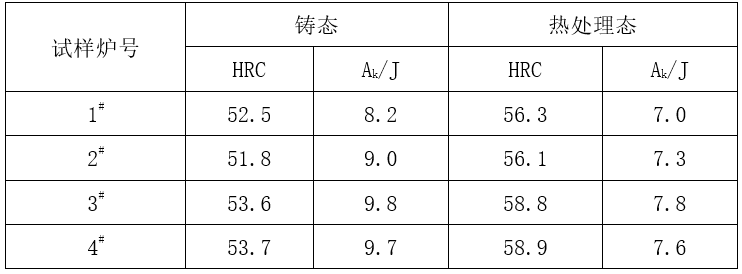

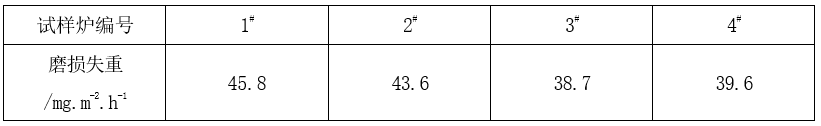

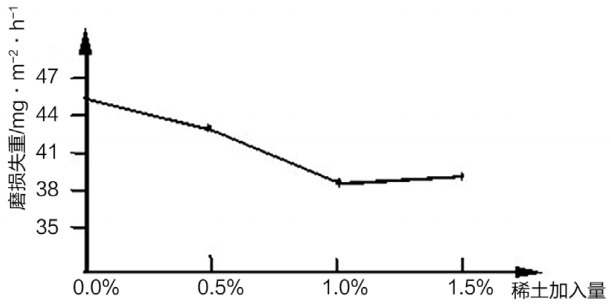

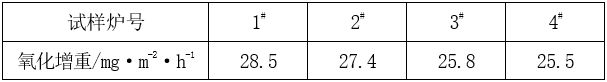

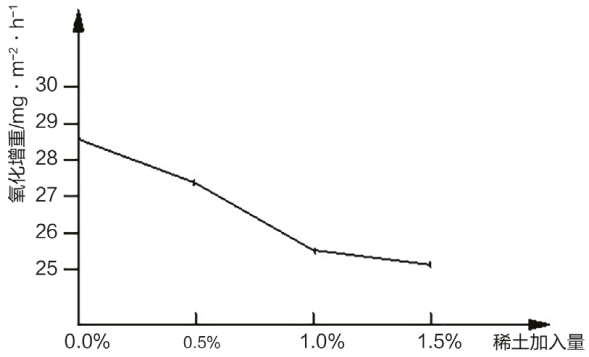

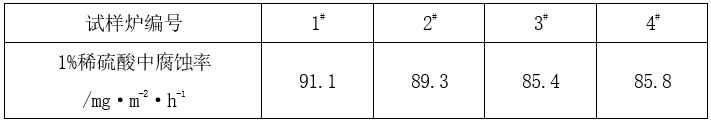

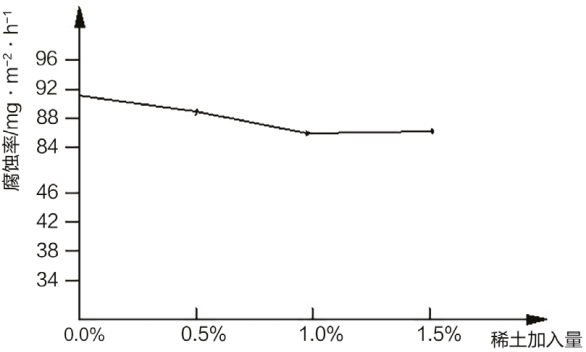

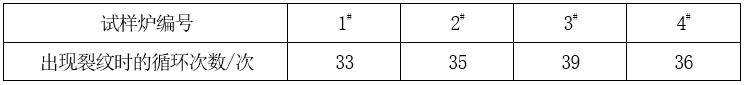

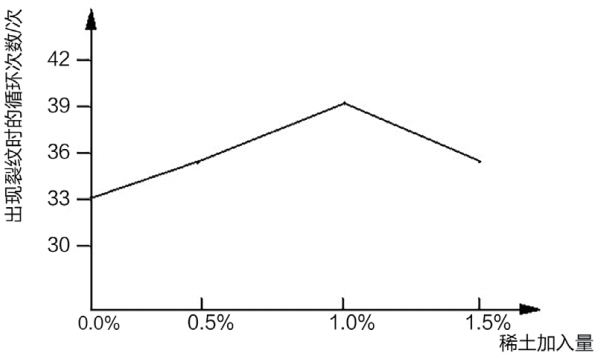

炉篦条是炼铁厂烧结台车上的主要易损件,其使用性能直接影响烧结机的生产作业率和生产成本,炉条的使用工况十分恶劣,要求同时具备较高的耐热性、耐磨性、耐腐蚀性、耐热疲劳性、耐冲击性。 耐热钢炉篦条价格高,用户一次性投资大,为降低耐热钢炉条消耗,应利用我国丰富的稀土、铬资源,研究稀土对耐热高铬铸铁炉篦条性能的提高具有较大的意义。 01 加稀土试验方案 试验选定耐热高铬铸铁炉篦条的化学成份为C:1.6%、Cr:26%、Ni:1.2%、Si:1.2%、Mn:0.8%,稀土元素对组织起变质作用,可以细化组织,但过多的稀土加入量将使组织中夹杂增多,导致韧性下降。因此本实验采用l号稀土硅铁合金(含约25%RE,约45%Si)作变质剂,加入量方案如表1所示。 表1 耐热高铬铸铁炉篦条添加稀土试验方案 02 试样的熔炼与制作 熔炼采用250 kg中频感应电炉,所采用的原料为生铁、废钢、高碳铬铁、低碳铬铁、高碳锰铁、硅铁、电解镍等,出炉温度控制在1 520~1 540 ℃,稀土加入在铁液包底,浇注温度为1 450~1 480 ℃,在熔模铸造模壳中浇注成炉条,试样全部在炉条本体上用线切割方法取样。表2是据试验方案所冶炼的实际试样成分: 表2 冶炼的试样实际试样成分(质量分数,%) 03 试验结果及分析 在铸态炉篦条本体上用线切割取样,检验其金相组织。其组织均为奥氏体+碳化物+少量马氏体,经过稀土变质处理后,炉篦条的组织明显细化,各炉号的金相组织如图1所示。 1# 2# 3# 4# 图1 稀土变质处理炉篦条的金相组织 观察未变质的白口铸铁铸态下的初生奥氏体可以看到,纵横交错的奥氏体枝晶少,枝晶粗大且枝晶间距大,且大多是弯曲的纤维条状,碳化物的连续程度较高,基体的连续程度较低。加入稀土硅铁变质后,初生奥氏体枝晶都不同程度地细化,枝晶间距减小,变质后的共晶碳化物发生了从弯曲条状向弧立团块状转化,碳化物显著地细化和裂化,且随变质剂量增加,碳化物更趋于弧立的团块状,也更加细化和分布均匀化。 在炉篦条本体上用线切割取样,分别检验铸态及热处理态的组织及性能。热处理方式为在箱式电阻炉内升温到950 ℃(升温速度为200 ℃/h),保温2小时空冷到室温。各炉的试样的力学性能见表3: 表3 炉篦条试样的力学性能 从表3可以看出,不管是铸态还是热处理态,耐热高铬铸铁炉篦条变质处理后Ak值及硬度都发生了明显的变化,当稀土硅铁的加入量为1%时,铁水中RE含量为0.13%时,铸态冲击韧性Ak 值最高,达9.8 J,比不加时提高了约20%;热处理态也提高了11.7%,充分展示了变质处理对白口铸铁韧性的良好作用。从表3中还可以看出,稀土加入在一定的范围,冲击韧性Ak值明显提高,高于一定的范围,冲击韧性Ak值反而有所下降,主要原因是稀土加入量过多,形成的夹杂物增多,割裂了基体的连续性。 在炉篦条本体上用线切割取样,试样尺寸ϕ10 mm×100 mm,经1 000 ℃保温2小时空冷,在喷砂机中进行耐磨性试验,磨料为120目石英砂,测定各试样的失重情况。表4为各试样耐磨试验数据。图2为稀土加入量对炉篦条耐磨性影响的趋势图。 表4 各炉号试样的磨损失重 图2 稀土加入量对炉篦条耐磨性影响的趋势 表5 各试样的氧化增重对比 图3 稀土加入量对炉篦条耐热性影响的趋势 表6 各试样耐蚀腐蚀率 图4 稀土加入量对炉篦条耐蚀性影响的趋势 表7 试样热疲劳试验数据 图5 稀土加入量对炉篦条耐热疲劳性影响的趋势 04 结论

3.1 稀土变质处理对炉条组织形态的影响

3.2 稀土处理对炉篦条力学性能的影响

3.3 加稀土对炉篦条试样的耐磨性的影响

3.4 加稀土对炉篦条试样的耐热性的影响

3.5 加稀土对炉篦条试样的耐腐蚀性的影响

3.6 加稀土对炉篦条试样的抗热疲劳的影响

来源:铸造工程