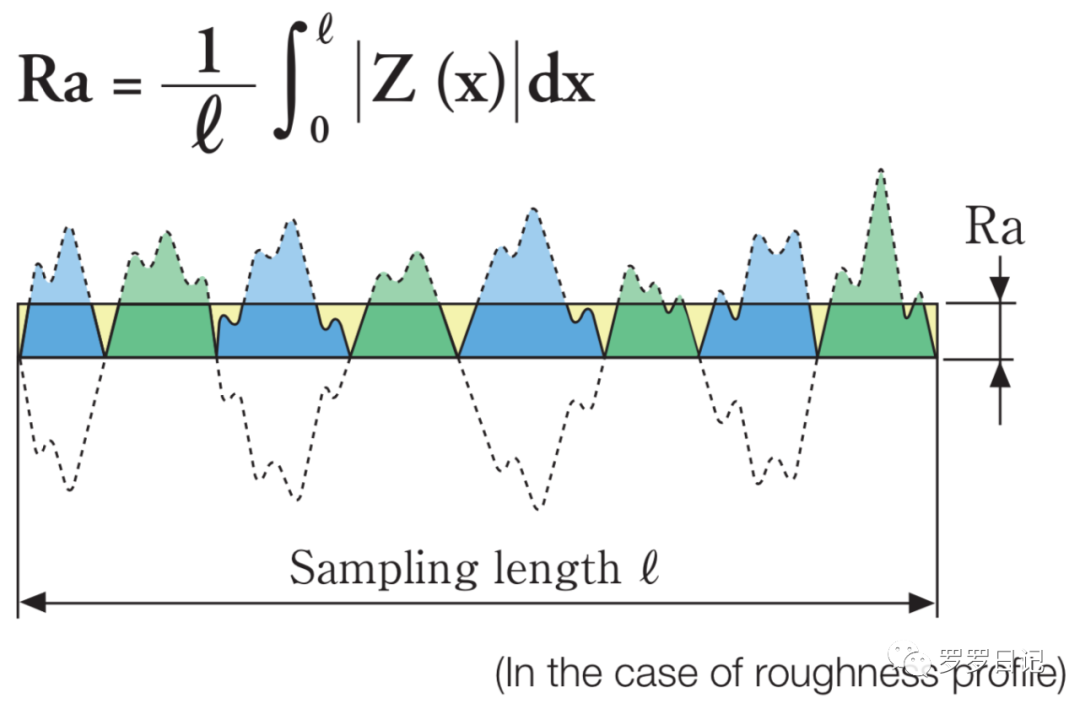

Ra即算术平均粗糙度,表示在基准长度上粗糙度的绝对值(图中蓝色部分本来在平均线的下方,但是为了直观表达Ra是采用的绝对值来计算,所以反转到上方了)的平均值,这个绝对值是相对于平均高度来说的。所以更准确地说,Ra 是表面上每个点的高度偏离平均高度的平均值。

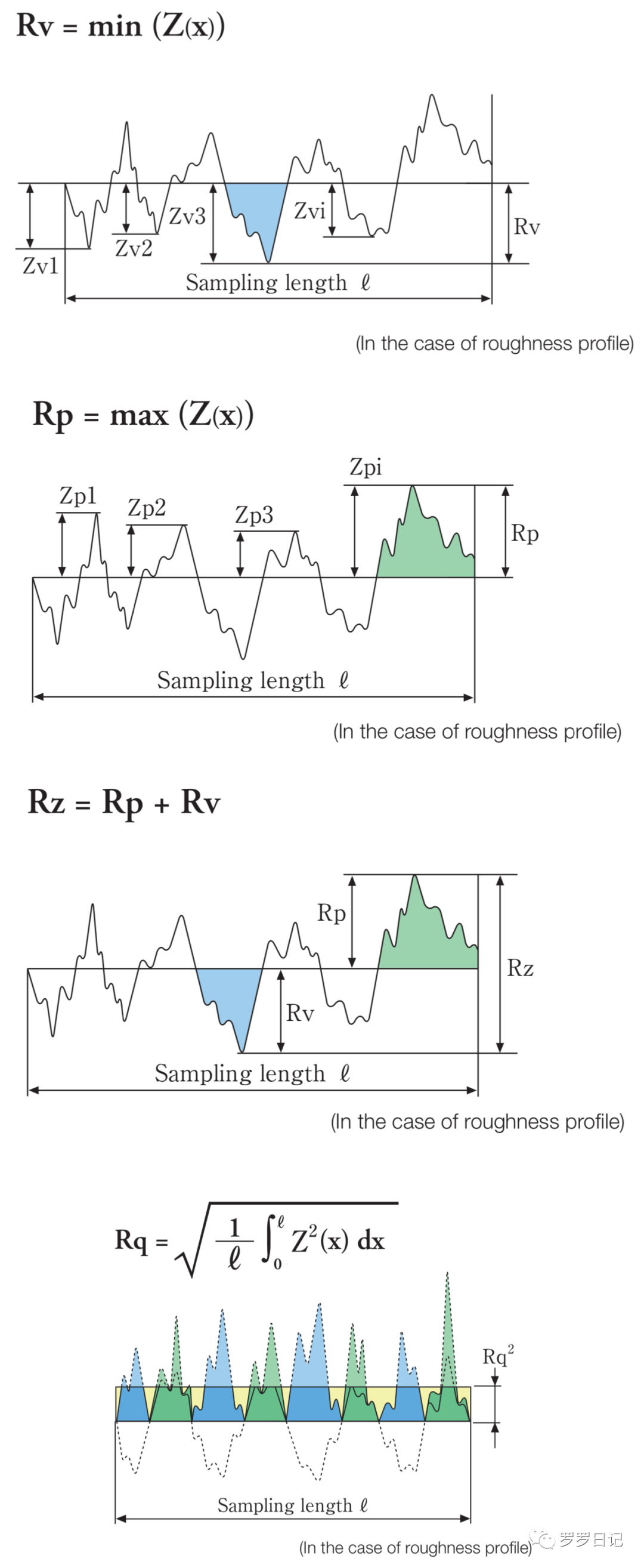

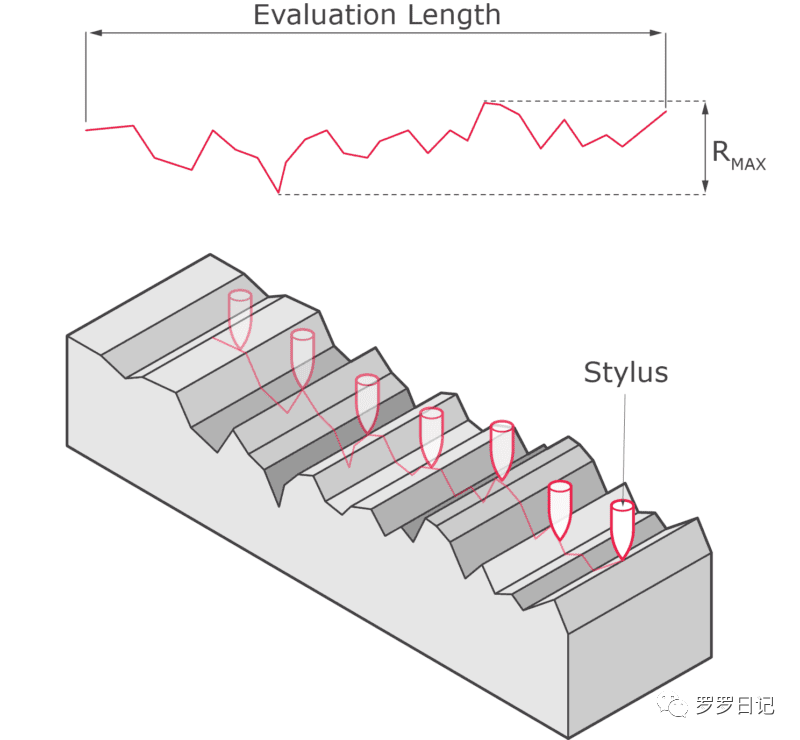

Ra即算术平均粗糙度,表示在基准长度上粗糙度的绝对值(图中蓝色部分本来在平均线的下方,但是为了直观表达Ra是采用的绝对值来计算,所以反转到上方了)的平均值,这个绝对值是相对于平均高度来说的。所以更准确地说,Ra 是表面上每个点的高度偏离平均高度的平均值。 Rv:评估长度内,轮廓最低谷与平均线之间的计算距离。Rp:评估长度内,轮廓最高峰与平均线之间的计算距离。Rz:在评估长度内,计算的最高峰和最低谷之间的偏差。Rq:也称为RMS,在评估长度内计算,这是轮廓高度相对于平均线变化的均方根值。

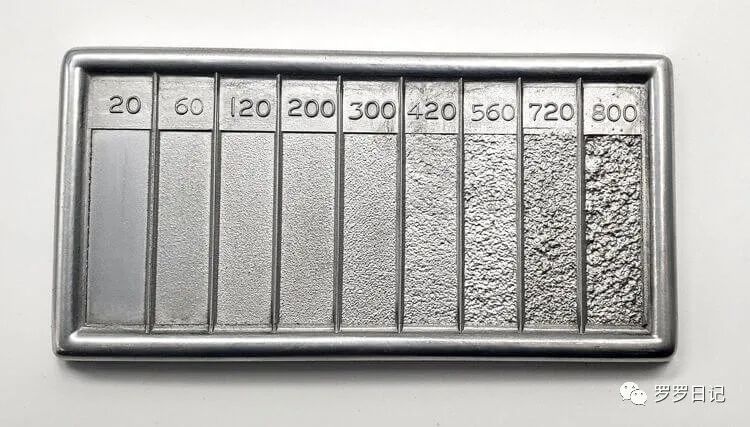

Rv:评估长度内,轮廓最低谷与平均线之间的计算距离。Rp:评估长度内,轮廓最高峰与平均线之间的计算距离。Rz:在评估长度内,计算的最高峰和最低谷之间的偏差。Rq:也称为RMS,在评估长度内计算,这是轮廓高度相对于平均线变化的均方根值。 不同表面粗糙度的直观视觉。

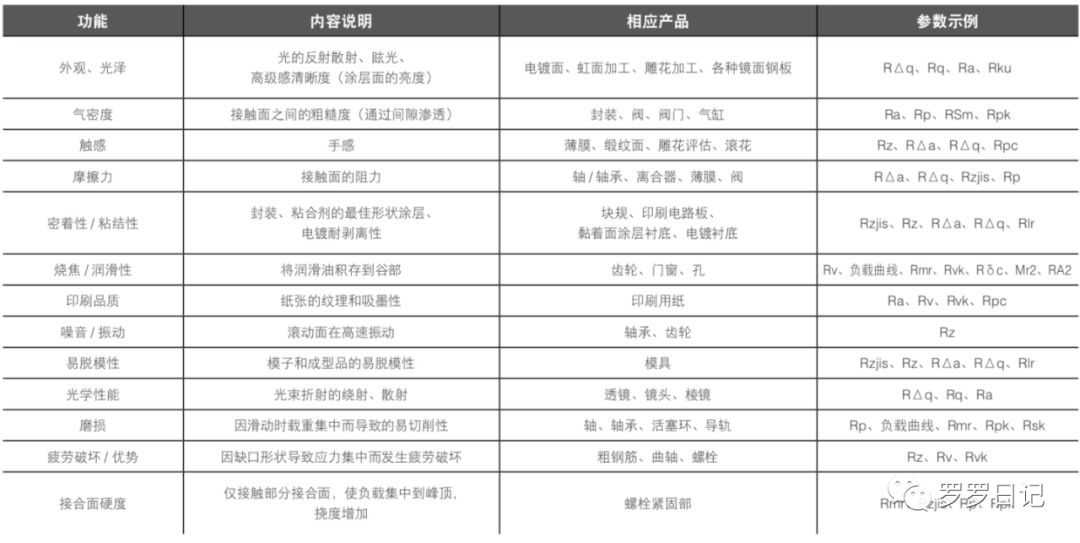

不同表面粗糙度的直观视觉。 上表从多个使用维度说明了为什么需要测量表面粗糙度。

上表从多个使用维度说明了为什么需要测量表面粗糙度。 传统车铣钻加工方式。

传统车铣钻加工方式。 非传统加工精度和表面粗糙度。

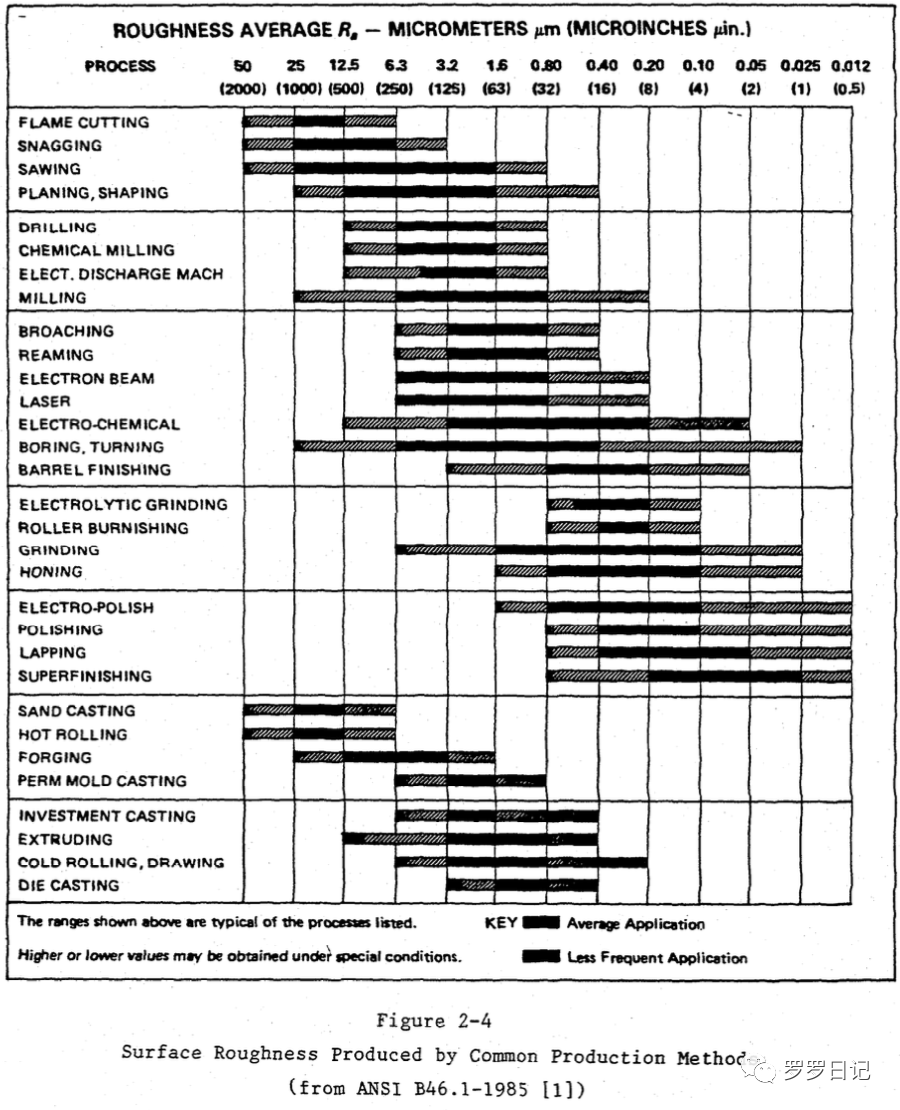

非传统加工精度和表面粗糙度。 T.V.Vorburger,J.Raja, SURFACE FINISH METROLOGY TUTORIAL.

T.V.Vorburger,J.Raja, SURFACE FINISH METROLOGY TUTORIAL. 上图没有分类,这里分类整理出来是这样一个表格。

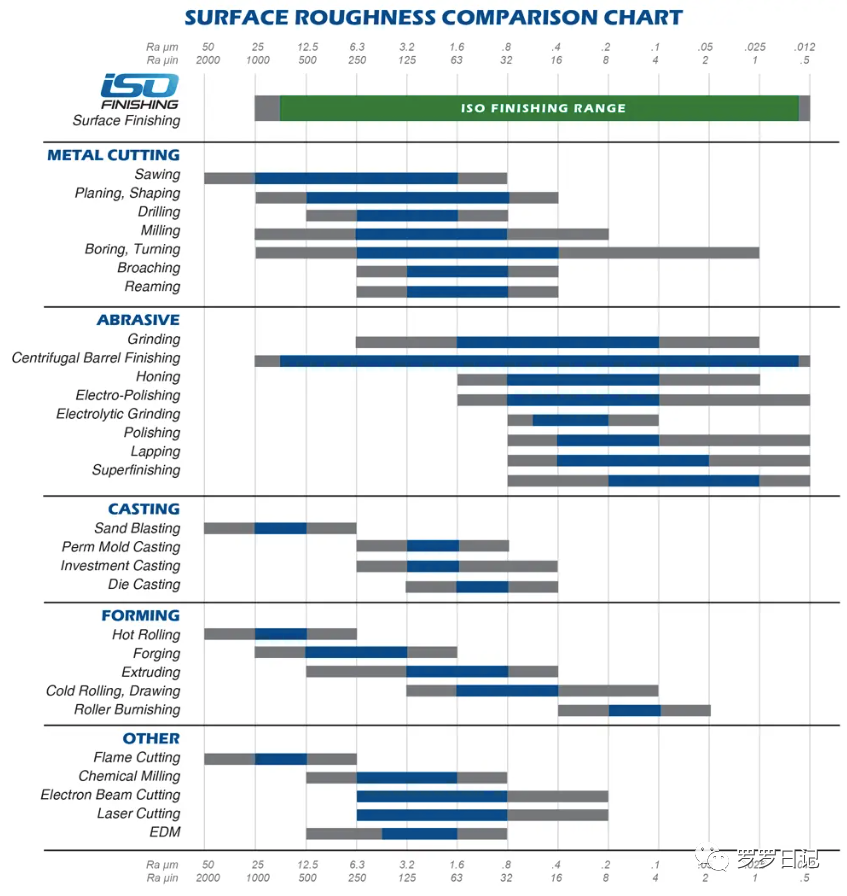

上图没有分类,这里分类整理出来是这样一个表格。 再保存一张图,只因比较清晰。

再保存一张图,只因比较清晰。 通过抛光获得更好的粗糙度示意图。

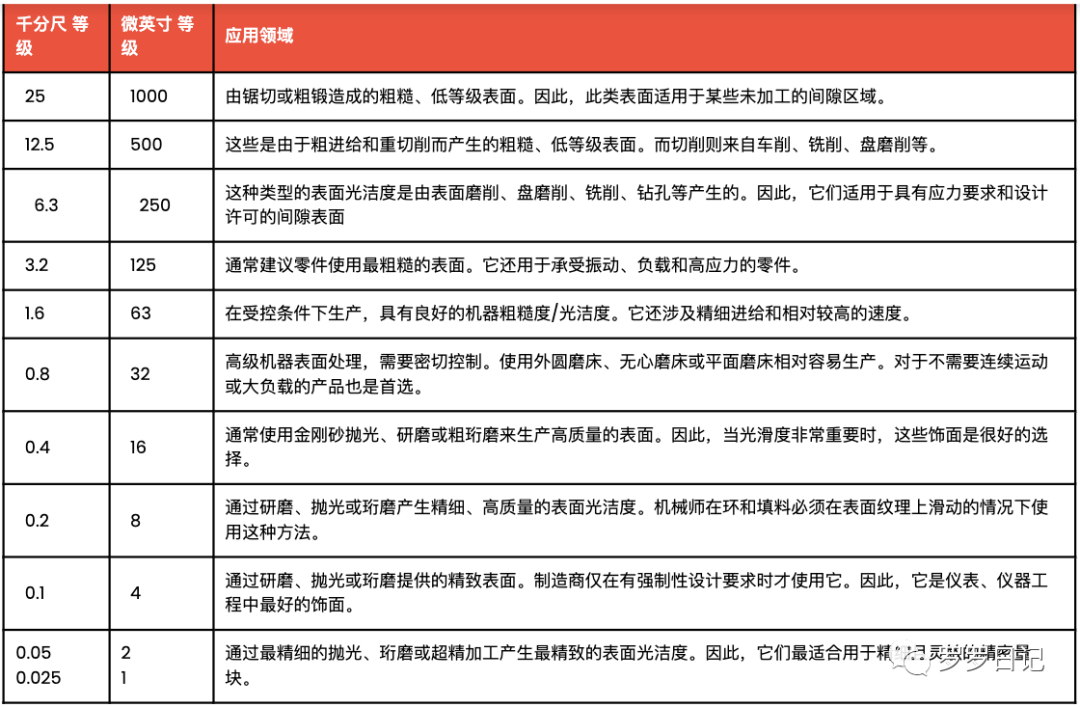

通过抛光获得更好的粗糙度示意图。 不同粗糙度的不同应用领域。

不同粗糙度的不同应用领域。 接触式和非接触式测量示意图。

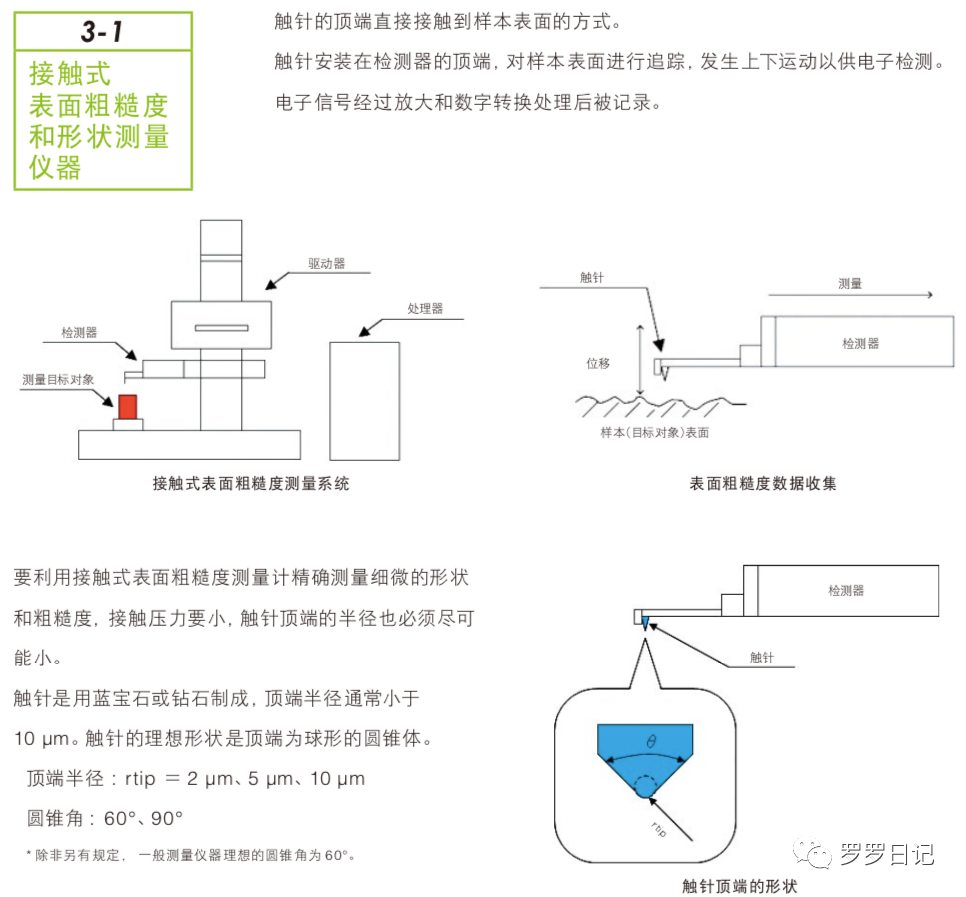

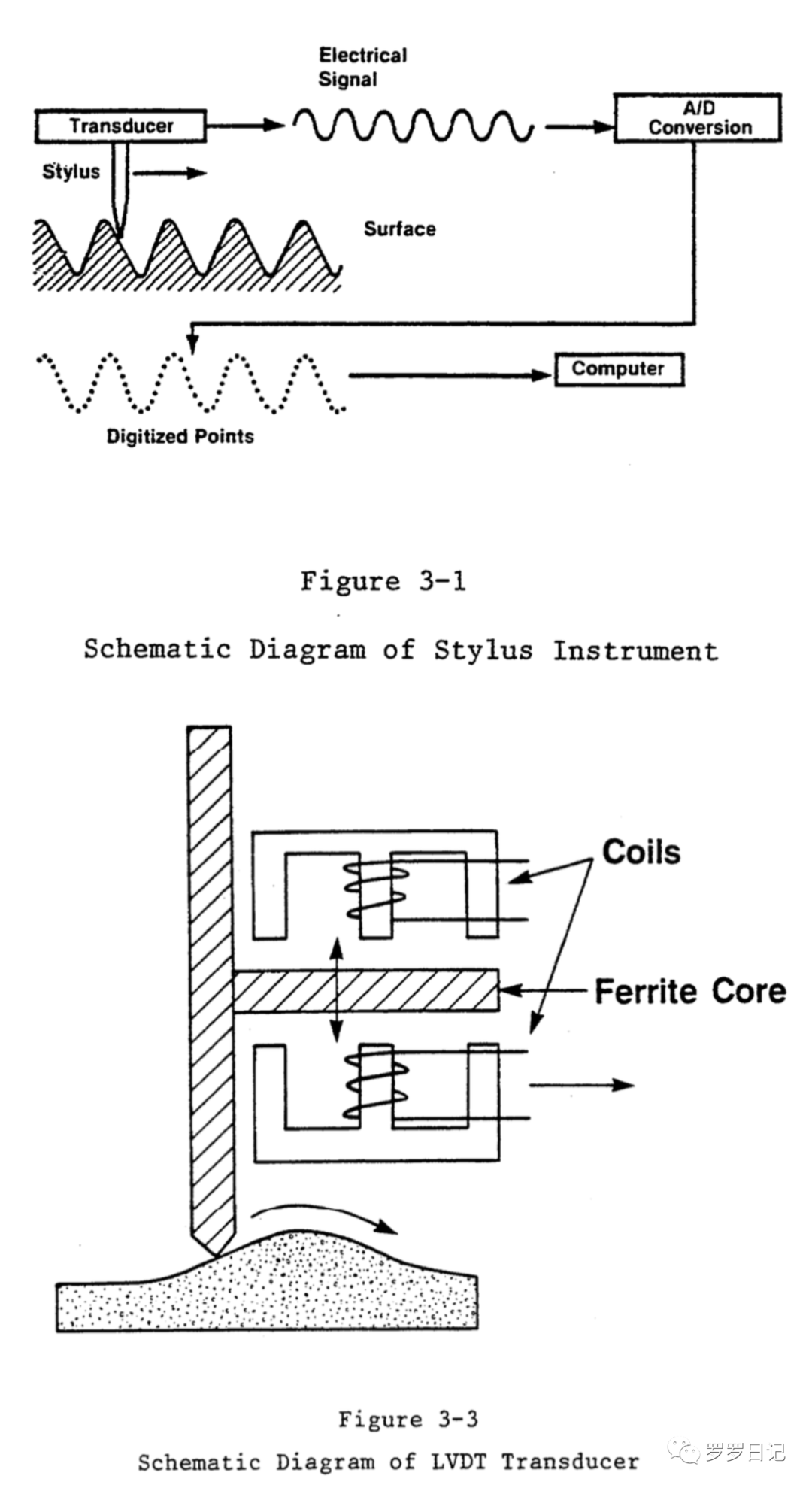

接触式和非接触式测量示意图。 粗糙度接触式测量仪系统构成。图片来自基恩士。

粗糙度接触式测量仪系统构成。图片来自基恩士。

粗糙度接触式检测示意图。

粗糙度接触式检测示意图。

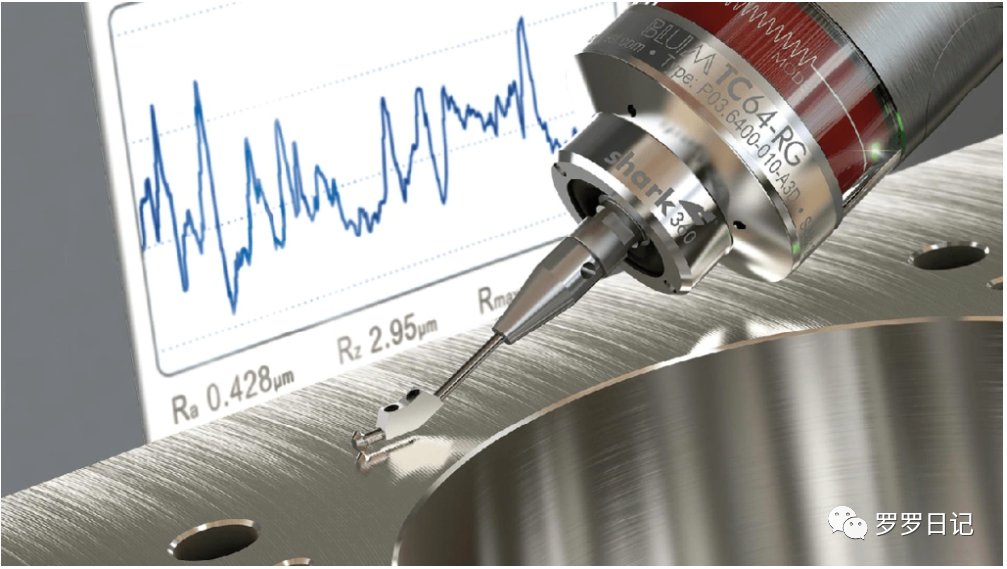

粗糙度接触式测量原理。

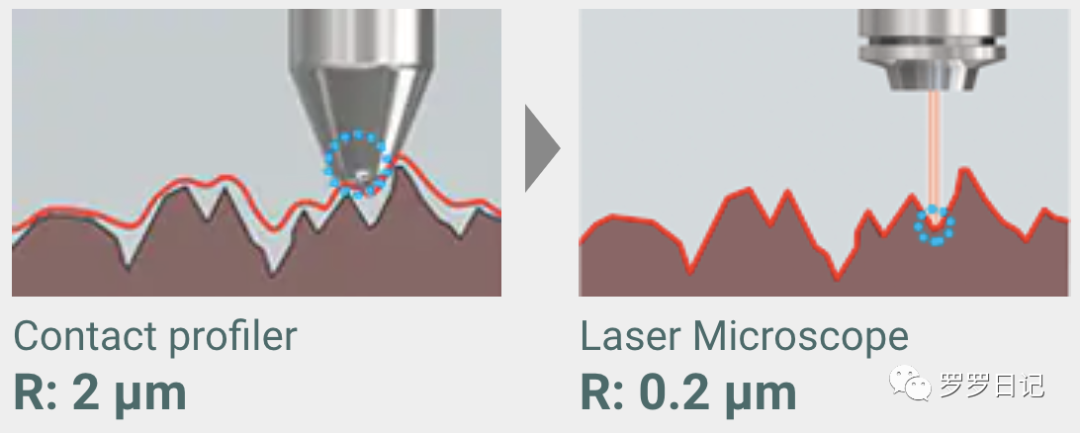

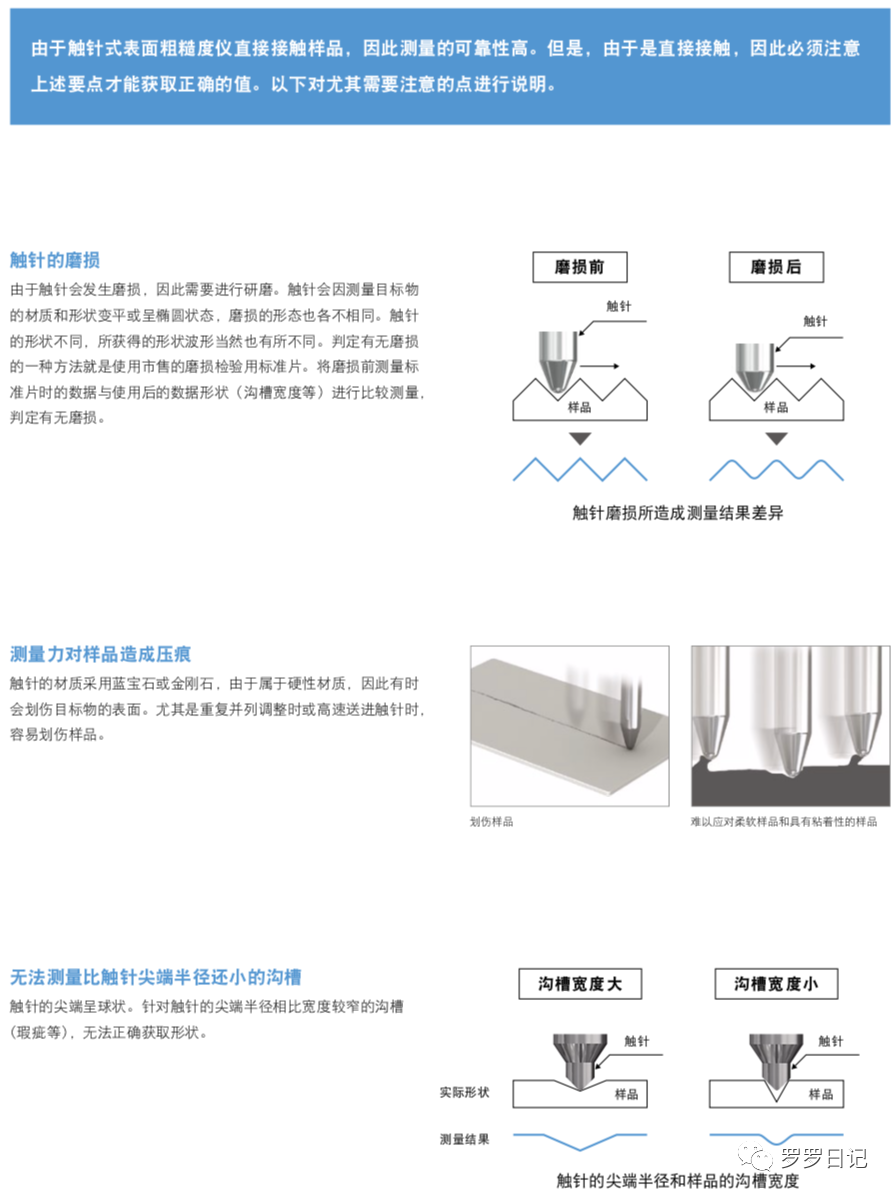

粗糙度接触式测量原理。 接触式测量的缺点。图片来自基恩士。

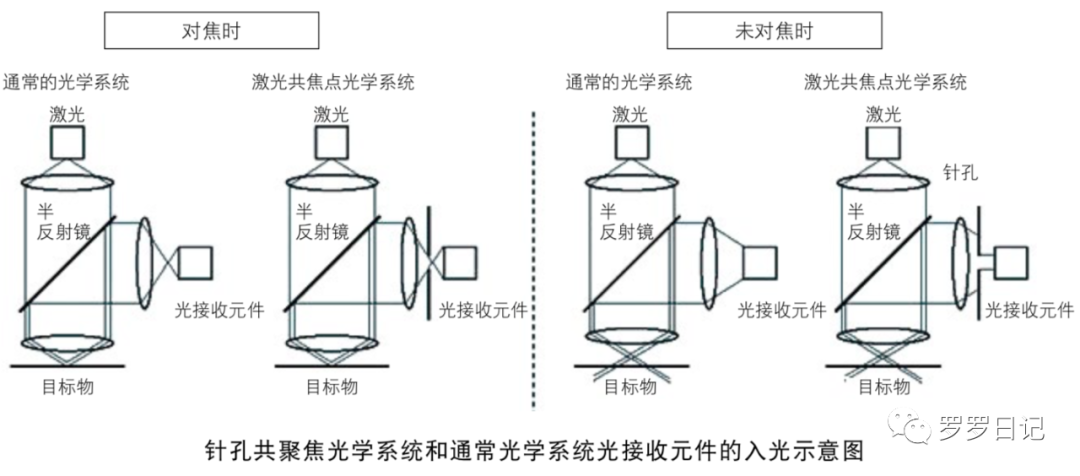

接触式测量的缺点。图片来自基恩士。 针孔的直径仅为数10μm,其功能是在不对焦时切断反射光。“对焦时”,通常的光学系统和激光共焦点光学系统的反射光均会进入光接收元件。观察“未对焦时”,通常光学系统的反射光(焦点模糊光线)会进入光接收元件,但激光共焦点光学系统的反射光(焦点模糊光线)则会被 针孔切断。即只有在对焦时反射光才会进入光接收元件,以此为依据构成共焦光学系统。

针孔的直径仅为数10μm,其功能是在不对焦时切断反射光。“对焦时”,通常的光学系统和激光共焦点光学系统的反射光均会进入光接收元件。观察“未对焦时”,通常光学系统的反射光(焦点模糊光线)会进入光接收元件,但激光共焦点光学系统的反射光(焦点模糊光线)则会被 针孔切断。即只有在对焦时反射光才会进入光接收元件,以此为依据构成共焦光学系统。 接触式和非接触式测量的优缺点。来自基恩士。

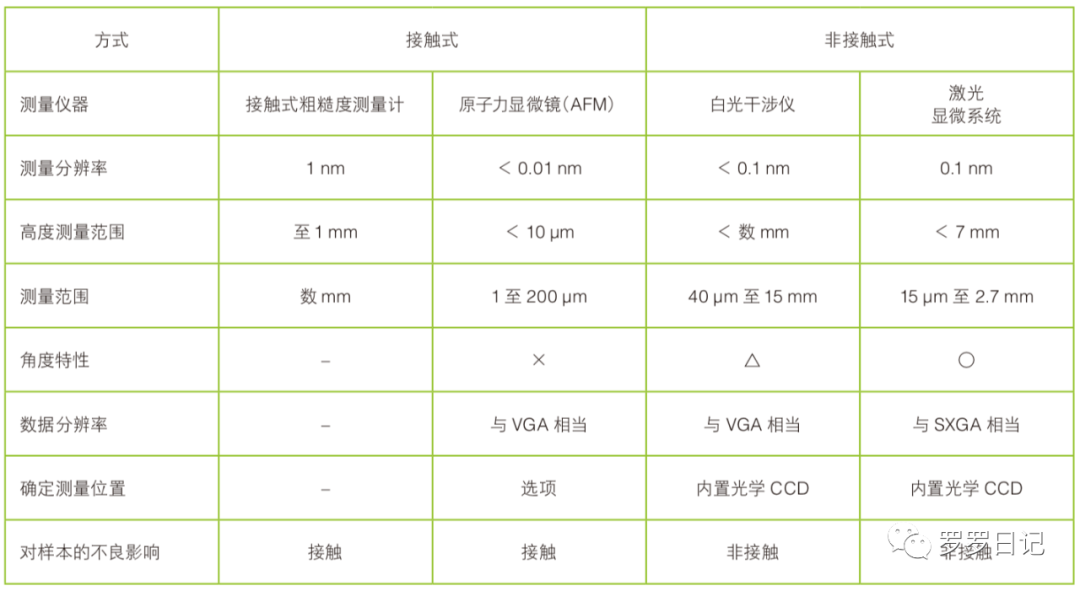

接触式和非接触式测量的优缺点。来自基恩士。 接触式和非接触式测量对比。图片来自基恩士。

接触式和非接触式测量对比。图片来自基恩士。

来源:罗罗日记