抛光是陶瓷制造过程中最重要的阶段。为了完成陶瓷零件,制造商可以进行二次加工,包括机械加工、上釉、切割、研磨或抛光。 来源:罗罗日记

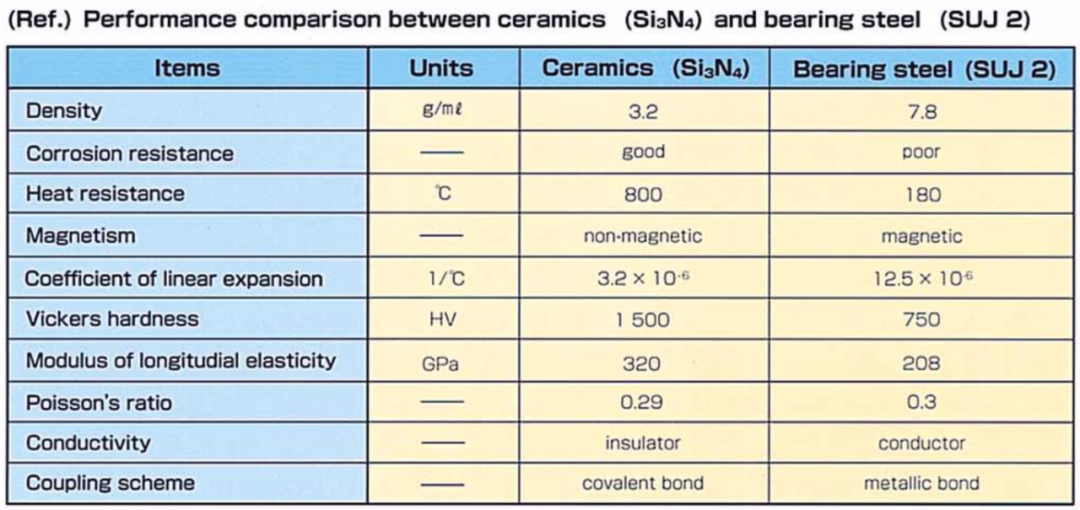

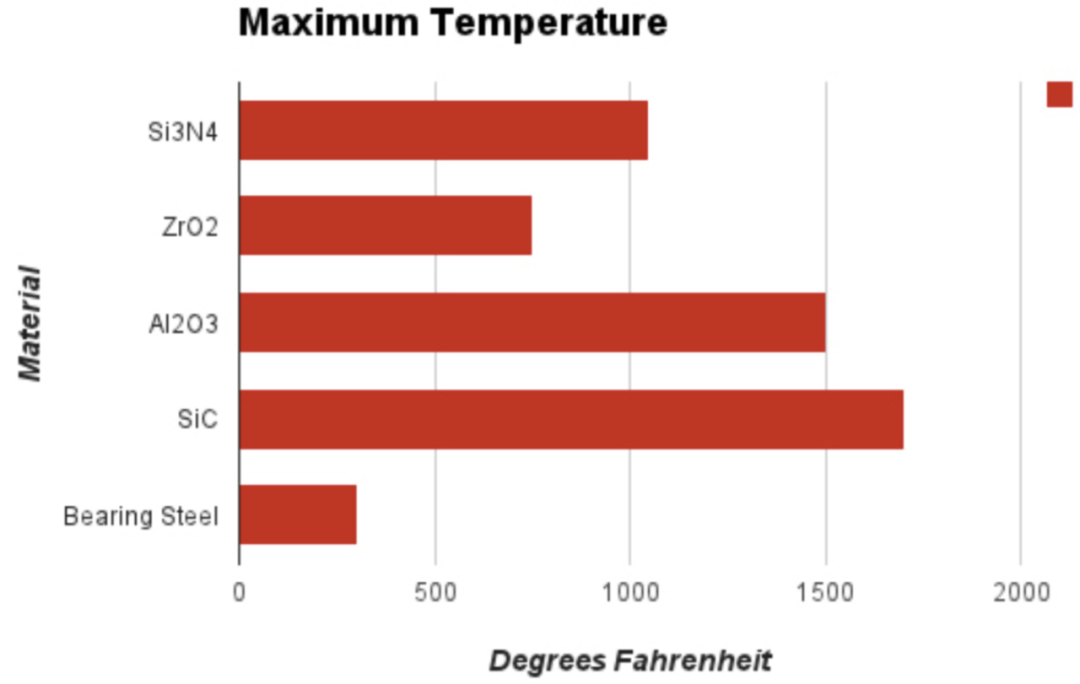

氮化硅陶瓷和轴承钢的特性对比。

氮化硅陶瓷和轴承钢的特性对比。 陶瓷材料的一般特性。

陶瓷材料的一般特性。 生活中常见的陶瓷产品。

生活中常见的陶瓷产品。 传统陶瓷制品。

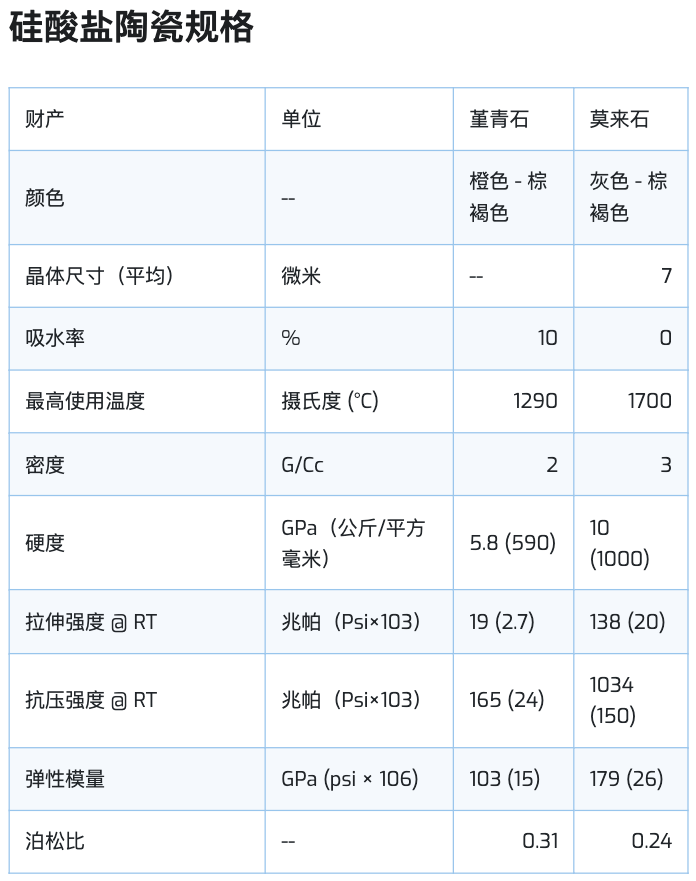

传统陶瓷制品。 硅酸盐陶瓷的规格。

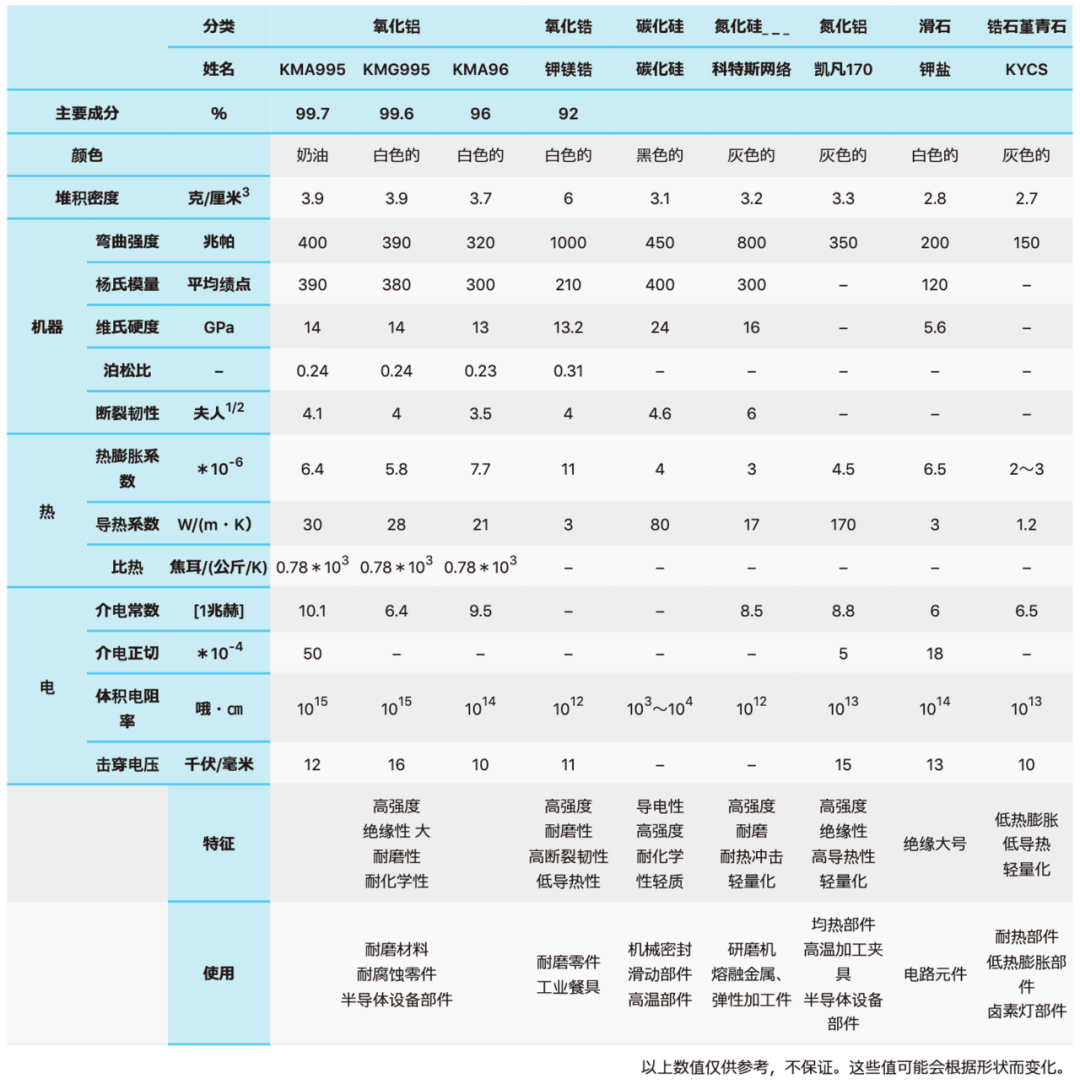

硅酸盐陶瓷的规格。 陶瓷分类、特性和应用。

陶瓷分类、特性和应用。

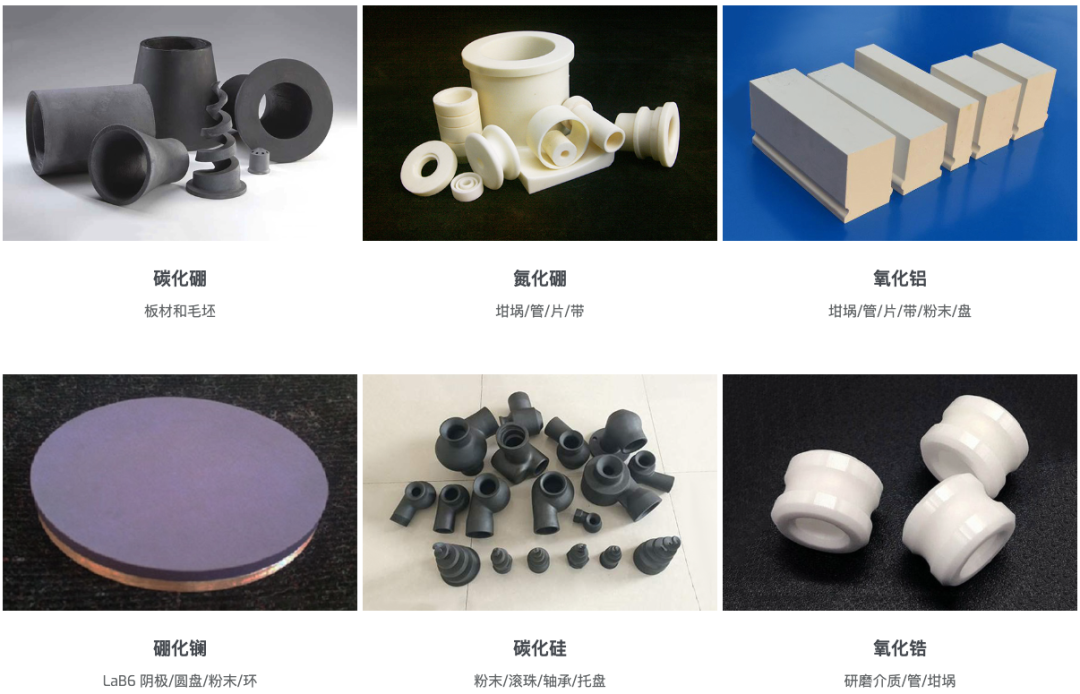

先进陶瓷制品。

先进陶瓷制品。 先进陶瓷制造的螺钉。

先进陶瓷制造的螺钉。 典型的先进陶瓷分类。

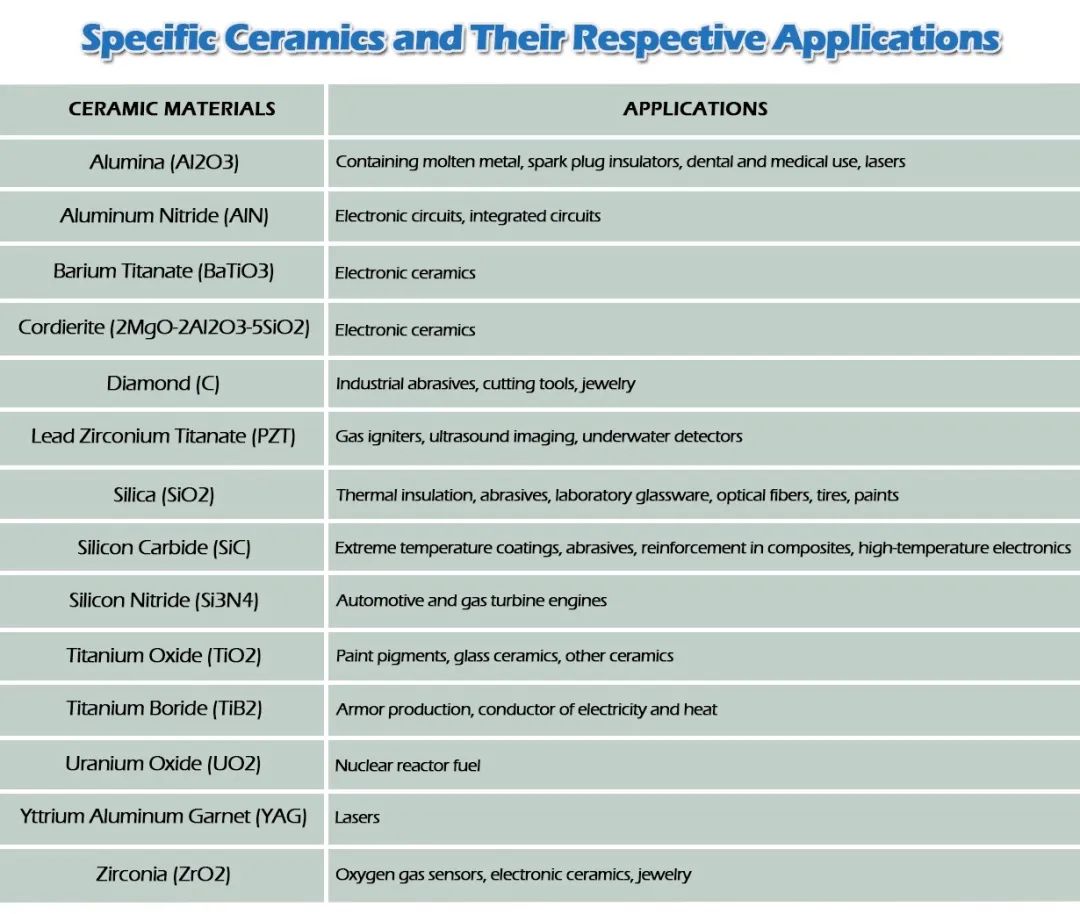

典型的先进陶瓷分类。 先进陶瓷的应用。

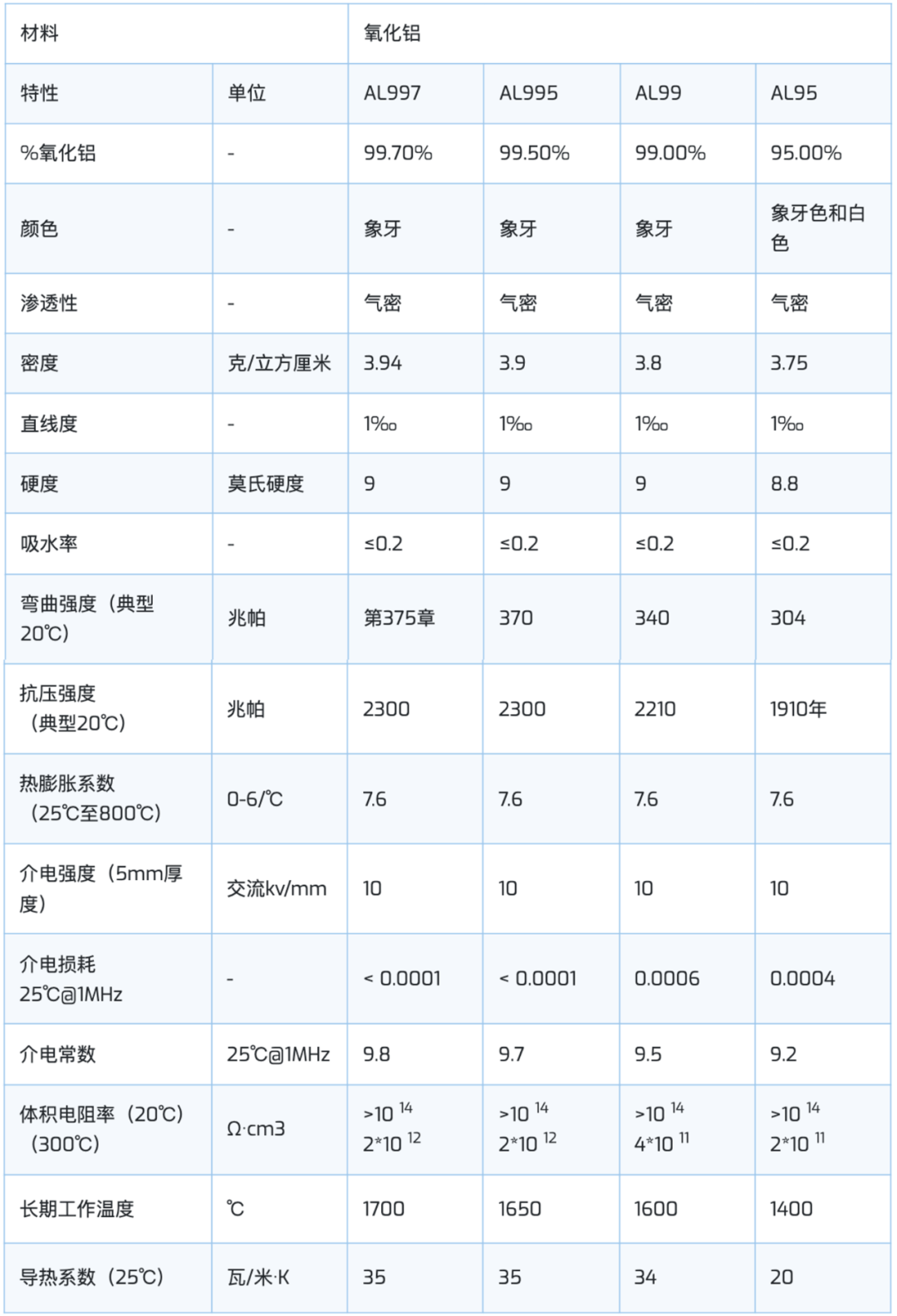

先进陶瓷的应用。 不同氧化铝陶瓷的参数。

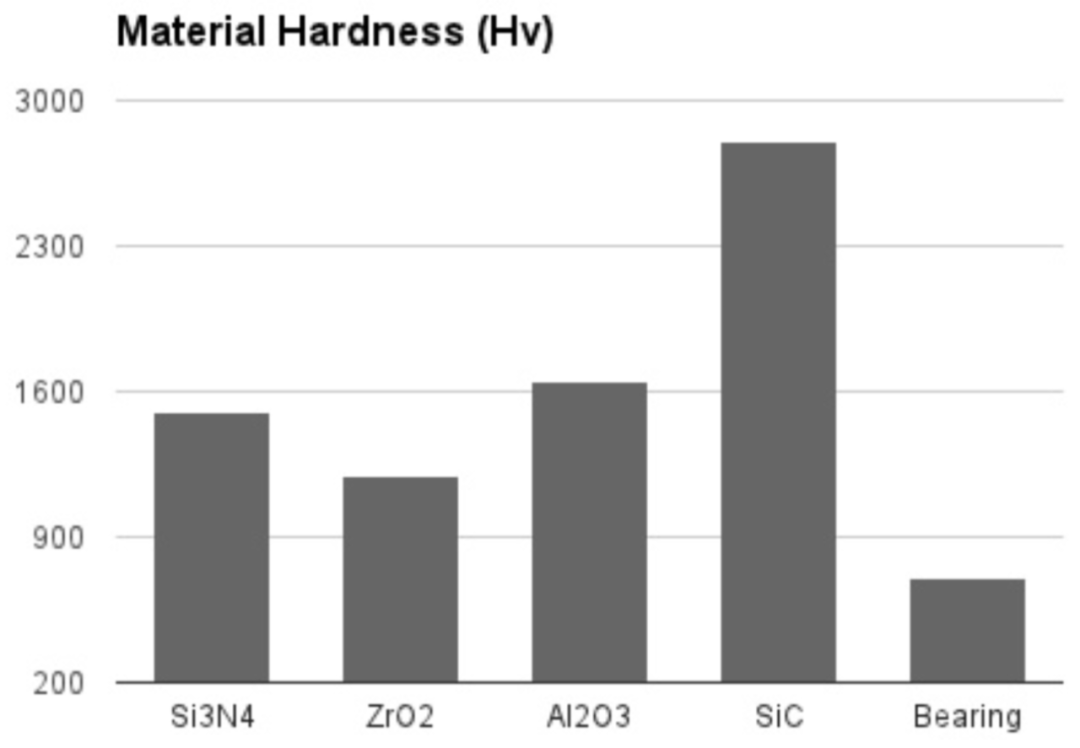

不同氧化铝陶瓷的参数。 陶瓷材料密度和硬度排序。

陶瓷材料密度和硬度排序。

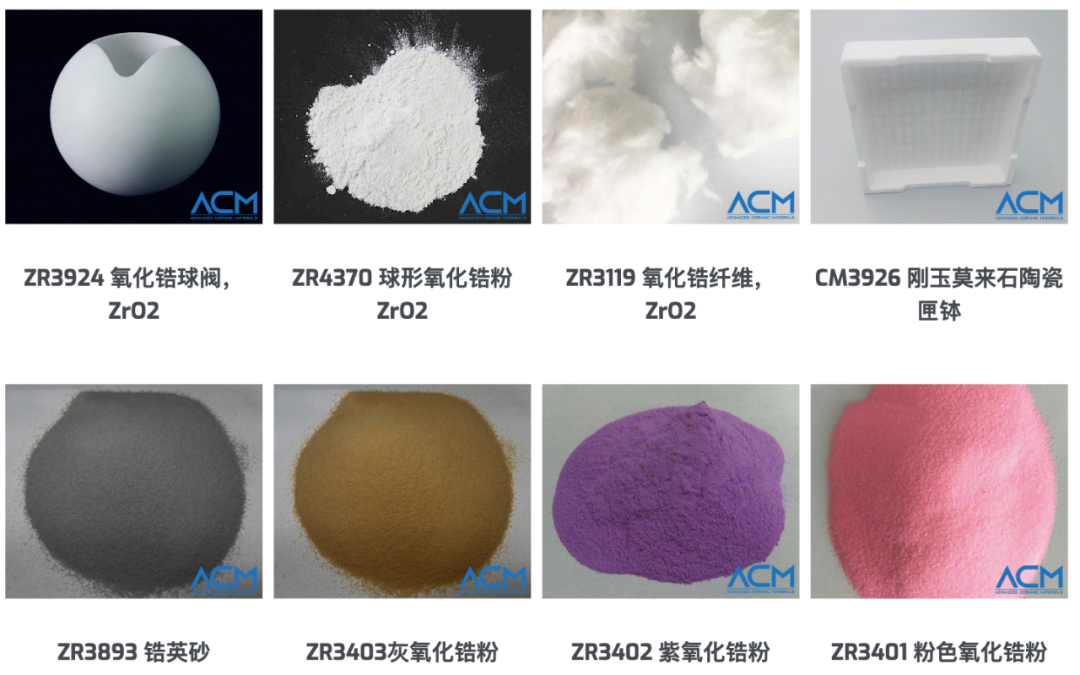

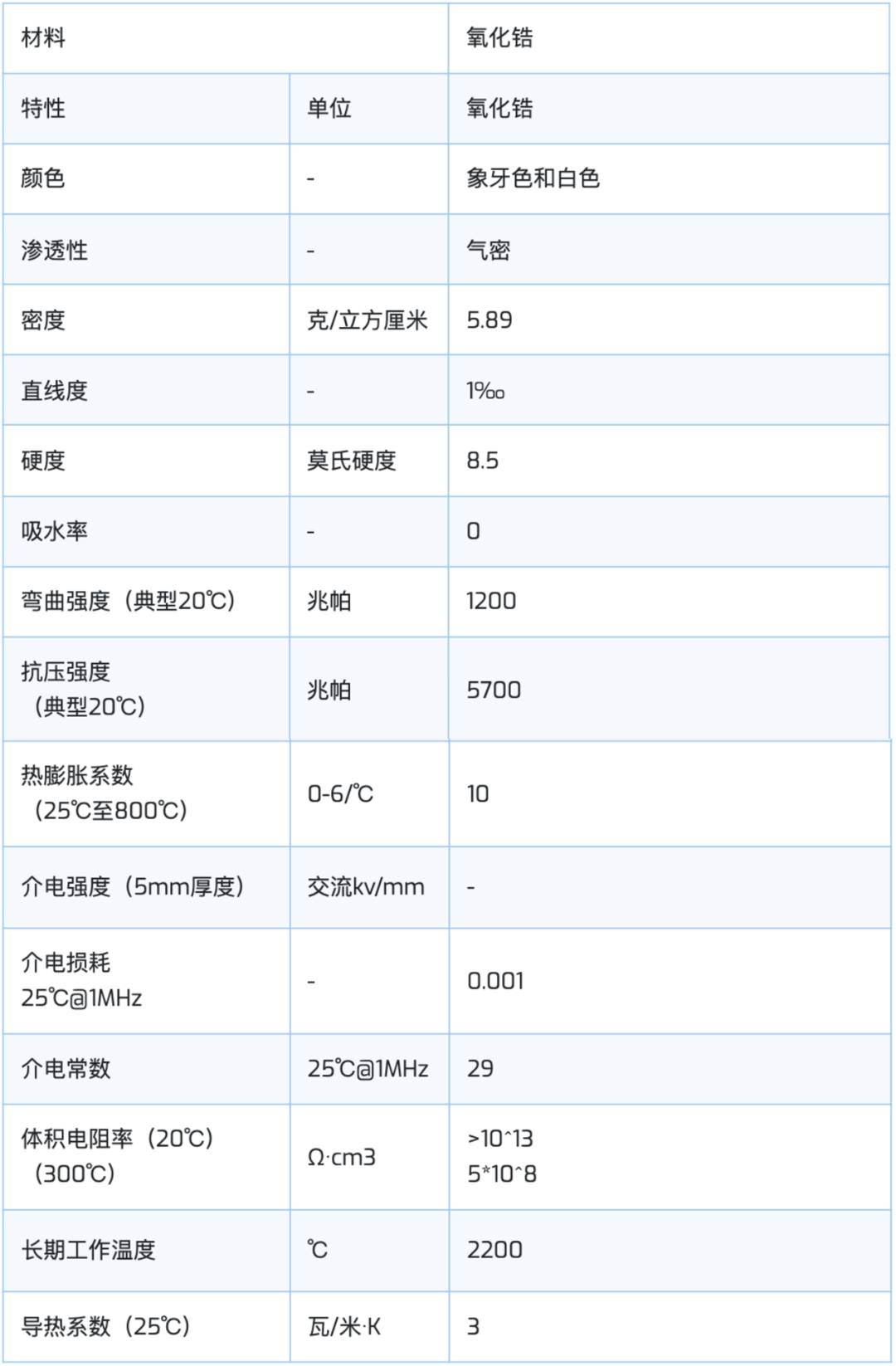

氧化锆的性能。

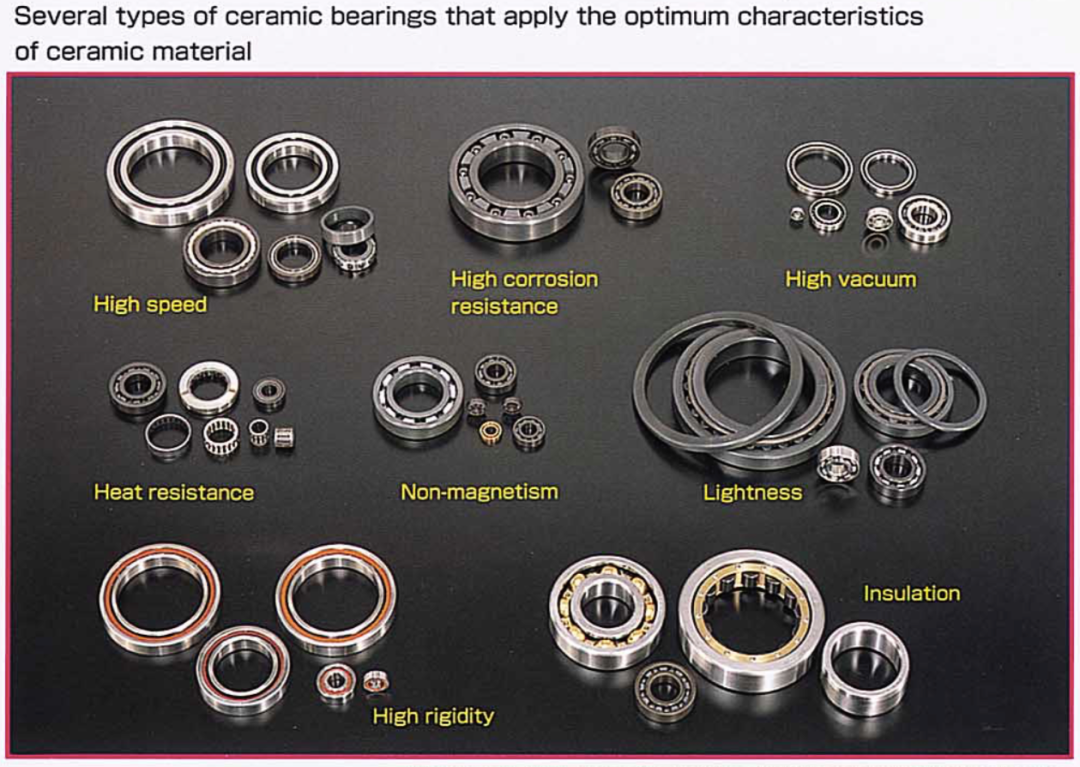

氧化锆的性能。 陶瓷轴承的特性。

陶瓷轴承的特性。

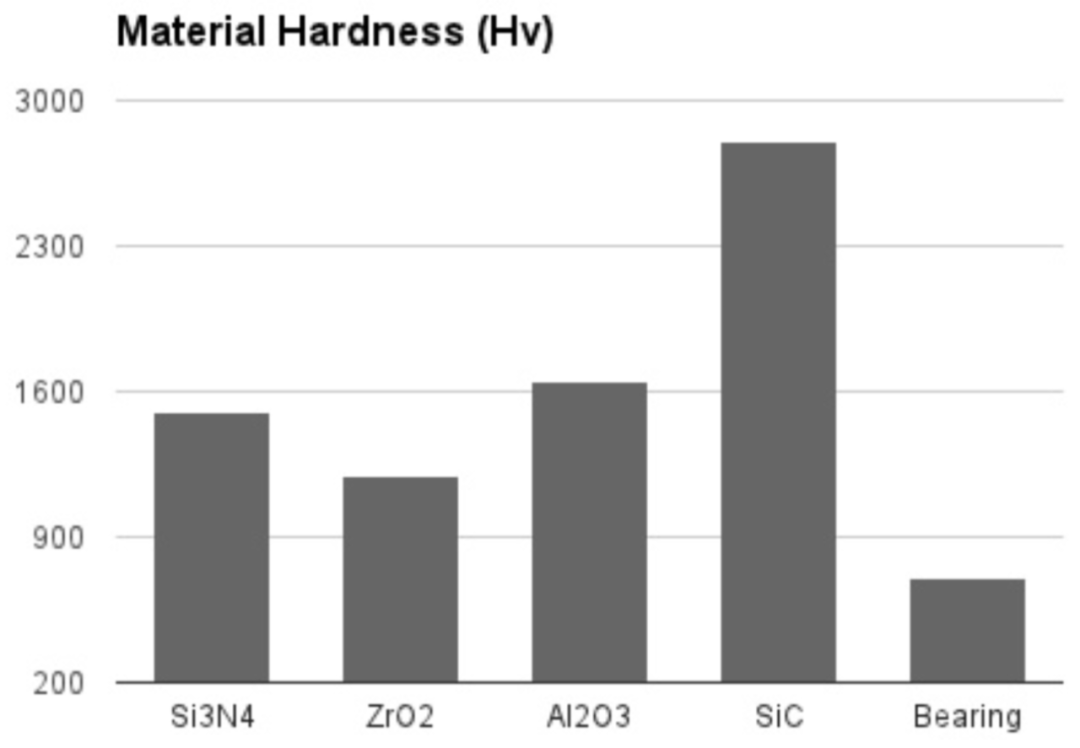

不同陶瓷和轴承钢硬度对比。

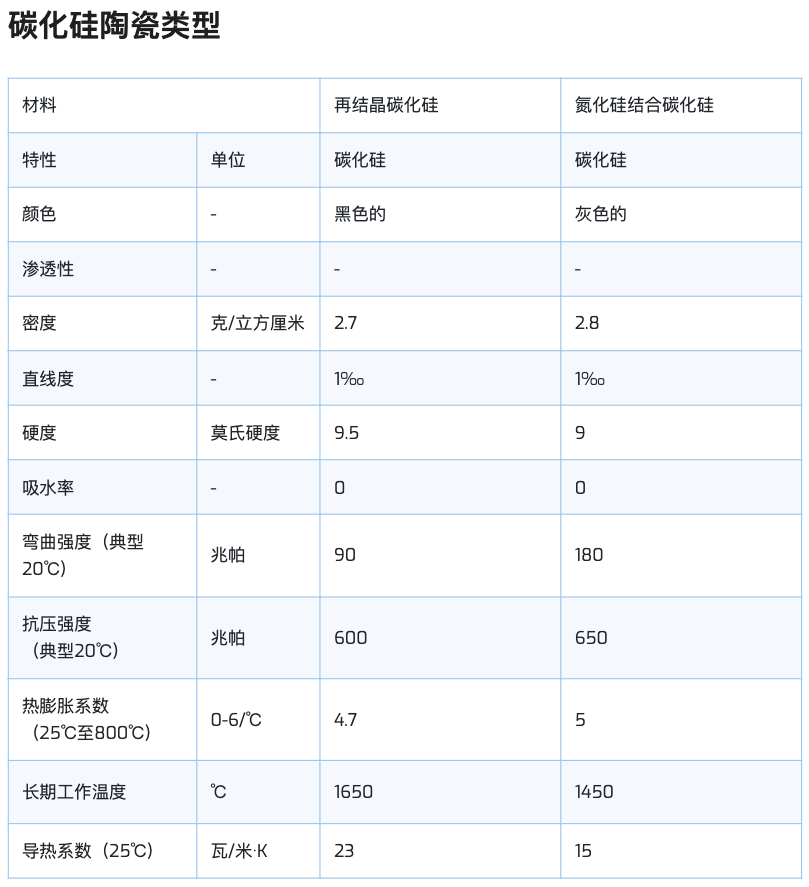

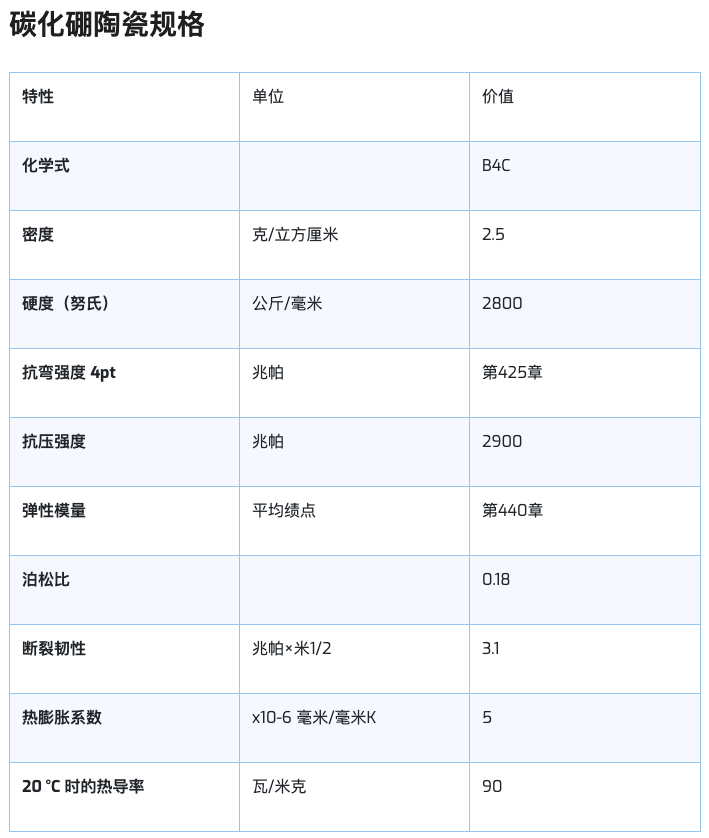

不同陶瓷和轴承钢硬度对比。 碳化硅陶瓷参数。

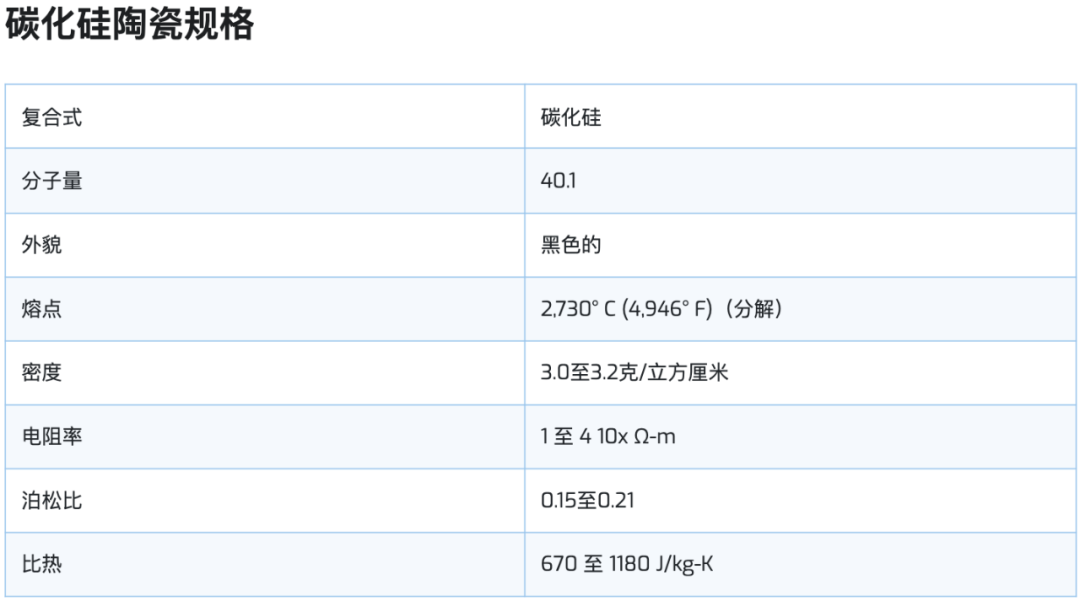

碳化硅陶瓷参数。 碳化硅陶瓷规格。

碳化硅陶瓷规格。 氮化硅陶瓷规格。

氮化硅陶瓷规格。 先进陶瓷的规格。

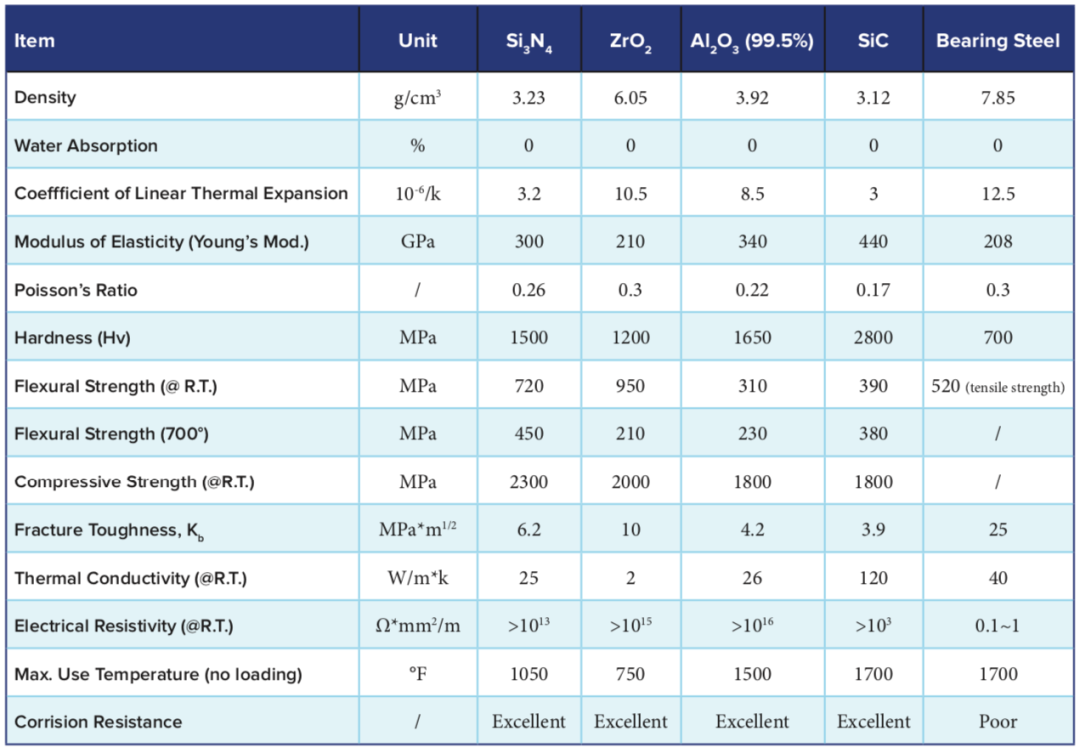

先进陶瓷的规格。 先进陶瓷和轴承钢的规格。

先进陶瓷和轴承钢的规格。 不同等级氮化硼特性对比。

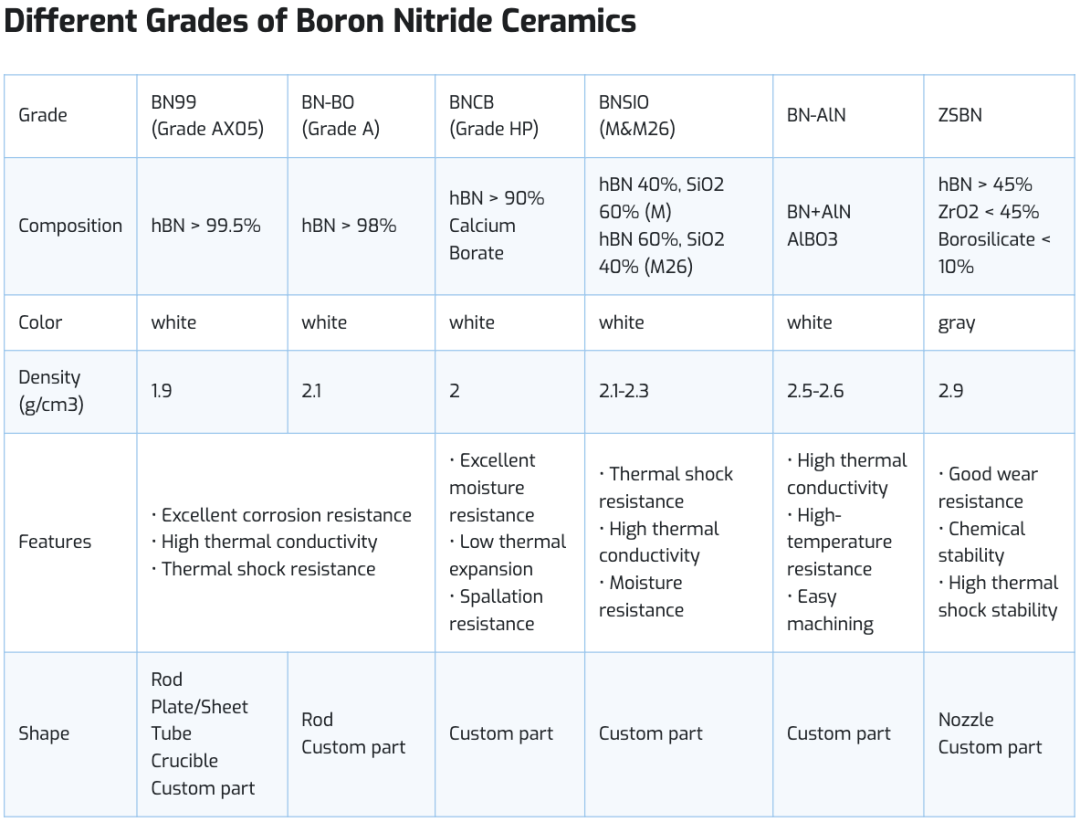

不同等级氮化硼特性对比。 先进陶瓷和轴承钢硬度对比。

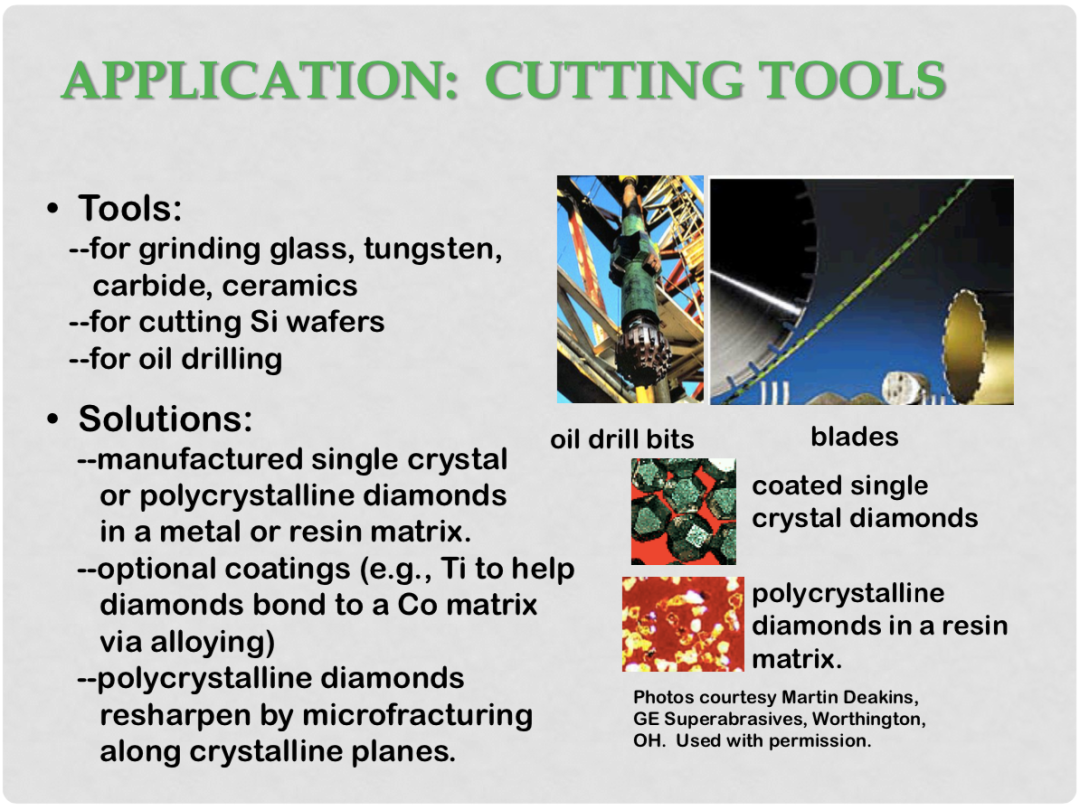

先进陶瓷和轴承钢硬度对比。 钻石应用于切割刀具。

钻石应用于切割刀具。 氮化硼陶瓷的规格。

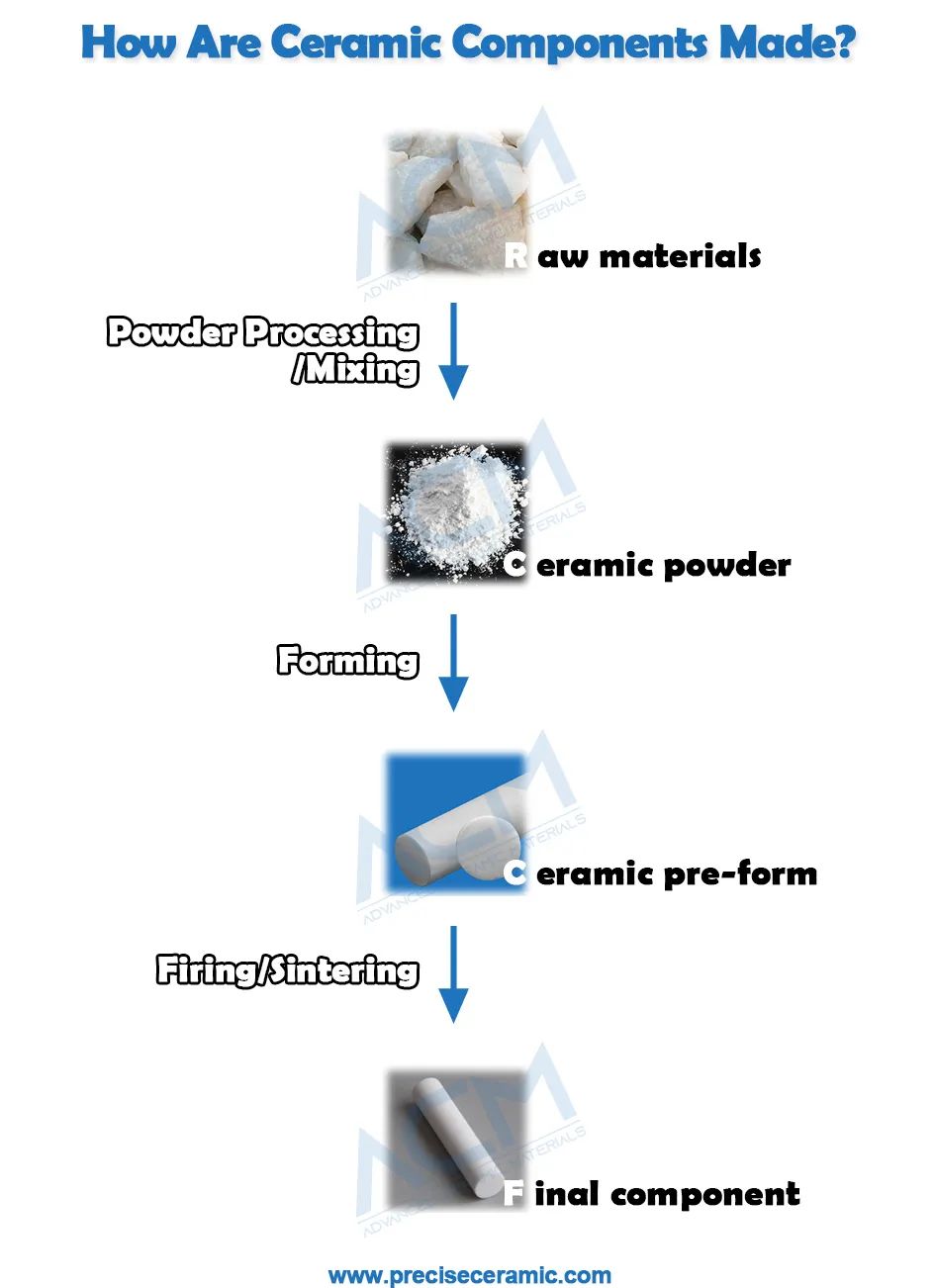

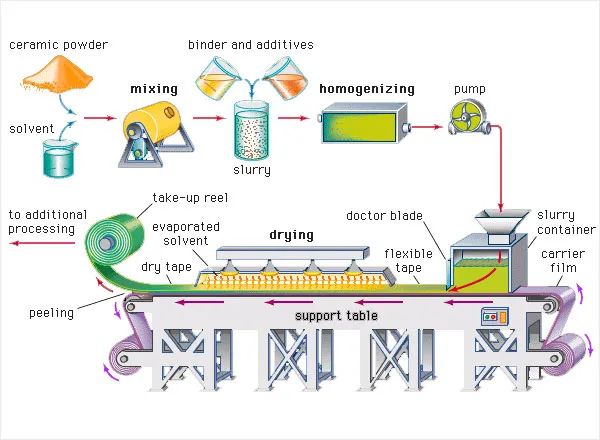

氮化硼陶瓷的规格。陶瓷制造工艺

陶瓷产品生产流程。

陶瓷产品生产流程。